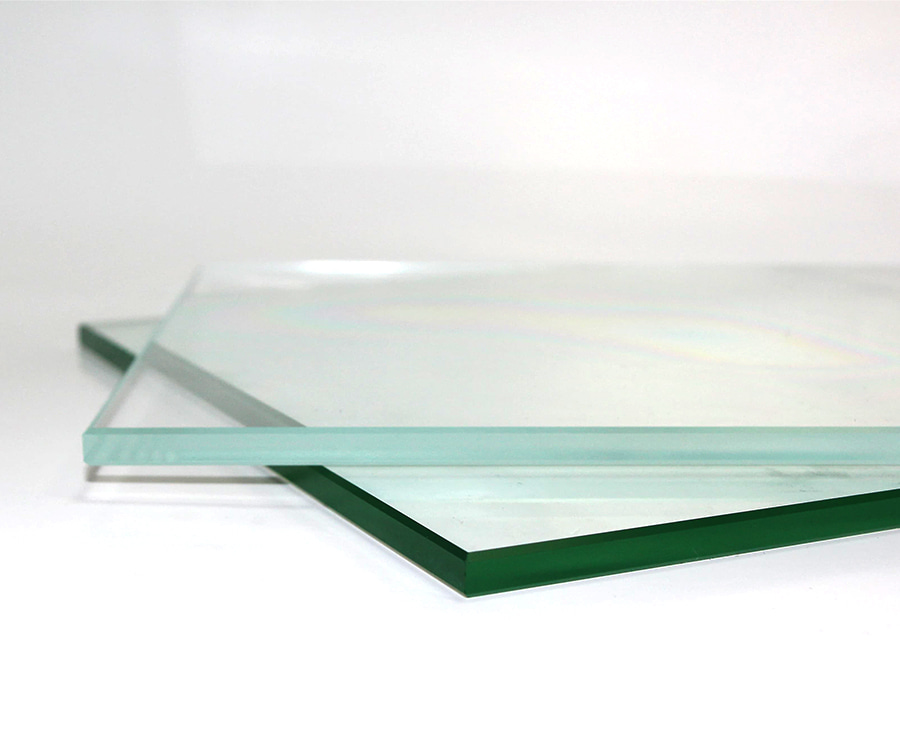

Dans le Verre pour appareil embarqué Dans l’industrie, les propriétés des matériaux qui déterminent leur adéquation aux processus de traitement de surface tels que l’impression et la galvanoplastie ont de multiples facettes. Ces propriétés ne sont pas seulement liées à la faisabilité technique du processus de traitement, mais affectent également directement l'esthétique, la durabilité et la sécurité du produit final. La transmission lumineuse élevée du verre pour appareils embarqués est l’une de ses propriétés fondamentales. Il garantit que la lumière peut pénétrer efficacement dans le verre, rendant ainsi l'écran d'affichage, les voyants lumineux et autres équipements automobiles situés derrière lui clairement visibles. Cette caractéristique est particulièrement importante pour le processus d'impression, car une transmission lumineuse élevée peut garantir que le motif imprimé présente des couleurs vives, un contraste élevé, une reproduction des couleurs élevée et peut maintenir de bons effets visuels même sous une forte lumière.

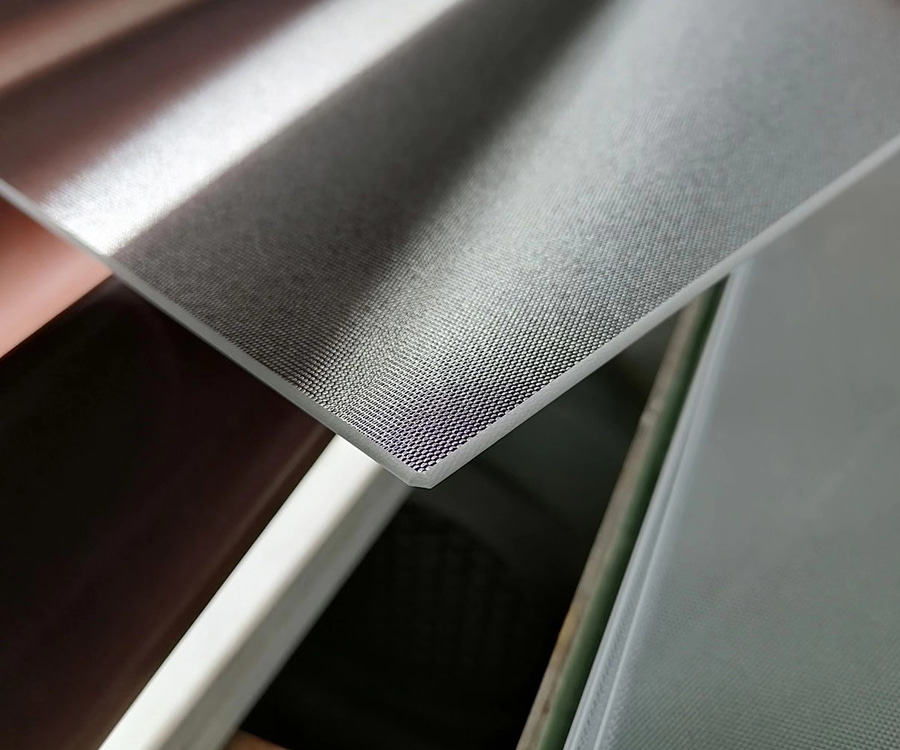

La douceur de la surface du verre détermine directement si l'encre ou la couche de galvanoplastie peut y être fixée uniformément et fermement. Après un polissage et un meulage précis, la surface du verre pour appareil automobile atteint une planéité de l'ordre du micron, ce qui améliore non seulement l'effet visuel, mais fournit également une surface de fixation idéale pour les processus d'impression et de galvanoplastie. La surface lisse réduit les vides et les bulles dans le processus d'encre ou de galvanoplastie, améliorant ainsi l'adhérence et la durabilité.

Le verre des équipements embarqués est exposé à divers produits chimiques lors de la fabrication et de l'utilisation, tels que des détergents, des lubrifiants, de l'essence, etc. Par conséquent, avoir une bonne stabilité chimique est la clé pour garantir que le verre ne soit pas endommagé pendant l'impression et la galvanoplastie. La stabilité chimique signifie que le verre peut résister à l'érosion de ces produits chimiques, maintenir l'intégrité et la propreté de la surface et ainsi prolonger la durée de vie de la couche de traitement de surface.

Le verre de l'équipement embarqué peut subir d'importants changements de température pendant son utilisation, par exemple d'un environnement extérieur froid à une cabine chaude, ou d'un soleil brûlant à un endroit frais. Une bonne stabilité thermique et une bonne résistance aux chocs thermiques sont donc essentielles. Ces caractéristiques garantissent que le verre ne se fissure pas, ne se déforme pas ou ne génère pas de contraintes lorsque la température change, garantissant ainsi l'intégrité et la beauté des couches d'impression et de galvanoplastie.

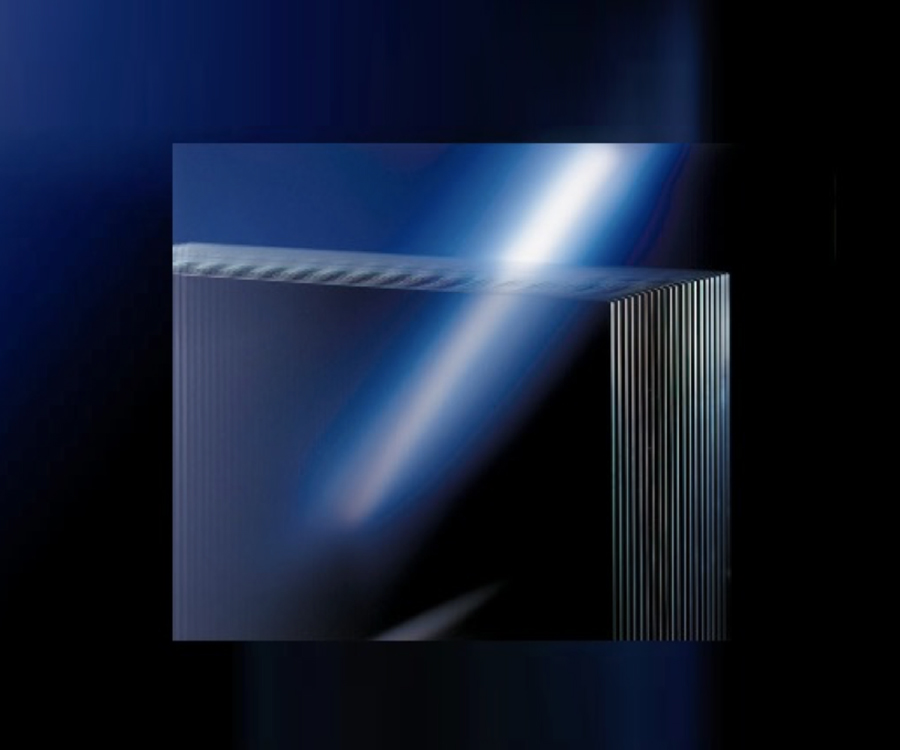

La capacité de traitement du In-Car Device Glass lui offre un large éventail d’espaces de personnalisation. Grâce au traitement CNC, à la découpe laser et à d'autres technologies, des pièces en verre de différentes formes et tailles peuvent être fabriquées pour répondre à différents besoins de conception. Cette personnalisation ne se limite pas à la forme, mais inclut également un traitement spécial de la surface du verre, tel que le perçage, le rainurage, le chanfreinage, etc., qui offre plus d'espace créatif pour les processus d'impression et de galvanoplastie.

La compatibilité entre la composition du matériau et les caractéristiques de surface du verre de l'équipement du véhicule et la couche d'encre et de galvanoplastie est cruciale. Une combinaison de matériaux bien compatible garantit que l'encre ou la couche de galvanoplastie forme une forte liaison chimique sur la surface du verre, améliorant ainsi l'adhérence et la durabilité. De plus, la compatibilité implique également la mouillabilité et l'étalement de l'encre ou de la couche de galvanoplastie sur la surface du verre, ce qui est crucial pour obtenir un effet d'impression ou de galvanoplastie uniforme et lisse.

Dans l'industrie du verre pour l'équipement automobile, la sécurité et la protection de l'environnement sont également des propriétés matérielles incontournables. L'encre et la solution de galvanoplastie utilisées dans le processus d'impression et de galvanoplastie doivent répondre aux normes de protection de l'environnement en vigueur afin de réduire les dommages à l'environnement et au corps humain. Dans le même temps, le matériau en verre lui-même doit également avoir une bonne résistance aux chocs et une bonne sécurité contre les éclats afin de réduire les dommages causés aux passagers en cas de collision.

Envoyer une demande